一直以来,业内有个流行的观点,因为高温会导致糖降解,糖含量高的培养基必须在115℃灭菌,有些含糖培养基因此要在115℃灭菌30分钟。难道这就是含糖培养基的正确灭菌姿(zhi)势(shi)吗?

其实高温引起糖降解的副作用,并不是因为降解后导致糖的含量不足,而主要是由于糖因高温降解所产生的副产物5-羟甲基糠醛(5-HMF),对细菌的生长有抑制作用。国内因此把乳糖胆盐发酵培养基、乳糖蛋白胨培养液、沙氏琼脂等许多常见含糖培养基的灭菌温度,都设定在115℃。据统计,在国内某培养基生产厂商的产品目录中,总共有200多个品种,其中超过20%的培养基需要在115℃灭菌,其中大多数是含糖培养基,而且115℃的灭菌温度,大都是依据检验标准中的规定而设置的。然而,在国外某公司的培养基产品目录中,总共有700多个品种,需要在115℃灭菌的培养基不超过7种,而且在115℃灭菌并不是因为培养基中含糖量高的缘故。这又是为什么呢?

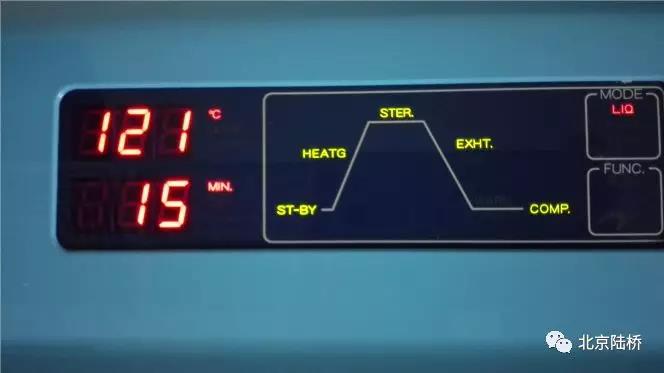

事实上,任何一个灭菌程序的设定,都是要在保证灭菌效果与保持培养基性能之间达到平衡。灭菌的效果与灭菌的温度和持续时间有关,在保证同样灭菌效果的情况下,灭菌的温度越高,灭菌所持续时间越短。一般认为,培养基的标准灭菌程序,是在121℃保持15分钟。而要达到同样的灭菌效果,培养基需在115℃,保持30分钟。

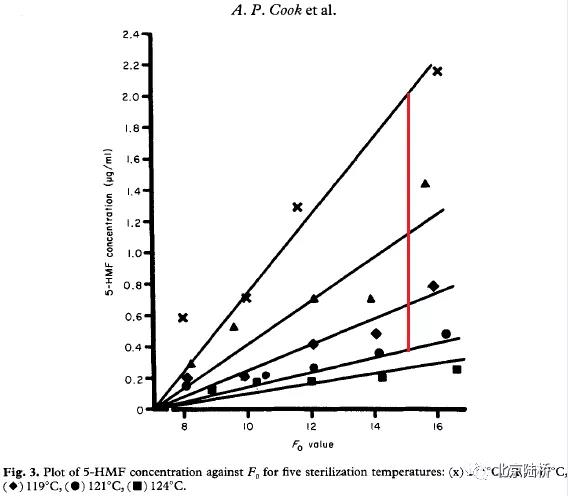

大量研究发现,糖降解产物5-HMF的生成量也与灭菌的温度和持续时间有关,在保证同样灭菌效果的情况下,温度越高,灭菌所需的时间就越短,5-HMF的生成量也就越少。有文献报道,121℃灭菌15分钟所产生5-HMF,仅为115℃灭菌30分钟产生5-HMF的1/5。此外培养基中存在的酵母膏等成分,还会减缓5-HMF的产生,并可中和5-HMF的抑菌作用。所以说与产生的灭菌效果相比,121℃灭菌15分钟所产生副产物的抑菌作用,基本上可以忽略不计。因此,大多数含糖培养基的灭菌程序,均可设定为121℃、15分钟。

目前,还有两种常用的培养基,仍需要在115℃灭菌,但不是因为其中糖含量高,而是由于培养基中存在其他热敏感的成分。一种培养基是Rappaport-Vassiliadis (RV) 肉汤,该培养基中维持渗透压的氯化镁,在加热至118℃时,会分解形成碱式氯化镁,碱式氯化镁不溶于水,失去了维持渗透压的作用。因此,RV肉汤需要在115℃灭菌。

另一种培养基是配方中含有硫酸亚铁铵的三糖铁琼脂。为指示H2S的产生,三糖铁培养基中必须存在游离的铁离子。一些三糖铁琼脂采用硫酸亚铁来提供游离的铁离子,但是硫酸亚铁在潮湿空气中,容易氧化形成难溶于水的碱式硫酸铁,影响了游离铁离子的产生。所以有些三糖铁培养基,就用硫酸亚铁铵来替代硫酸亚铁,因为硫酸亚铁铵在空气中比较稳定。然而,在加热至110℃以上时,硫酸亚铁铵会分解,并形成难溶于水的三氧化二铁,这也会影响游离铁离子的产生。因此配方中含有硫酸亚铁铵的三糖铁琼脂,也必须在115℃灭菌。

既然讲到了灭菌,还是说一说微生物检验用培养基最常用的灭菌方式---高温湿热灭菌的注意事项吧。

首先,在配制培养基时,最好将干粉培养基倾倒在溶液的表面,充分搅拌,必要时加热使之完全溶解后,再放入高压锅内灭菌。此外还要注意以下几点:

1、容量不要过载:待灭菌物的体积不要超过高压灭菌锅说明书规定容量。一般来说,待灭菌物的总体积,不超过高压灭菌锅容积的三分之二。

2、摆放不要过挤:为使待灭菌物与热蒸汽充分直接接触,待灭菌物的摆放不要过挤过密,以免影响热蒸汽的流通。

3、塞子不要过紧:装培养基的容器,最好配用带排气孔的胶塞;若是使用螺旋盖,要将螺旋盖旋松;使用磨砂玻璃瓶塞者,可在磨砂玻璃瓶塞与瓶口之间塞入纸片,以留出缝隙,然后再包裹瓶塞与瓶口。装有待灭菌物品的金属盒等容器,也不能密封盖严。

4、体积不要过大:单个容器中培养基的体积,最好不要超过1000毫升,以免导致容器中间的培养基灭菌不彻底。

5、排气不要过快:灭菌液体培养基时,排气速度过快,液体培养基会因压力下降过快而溢出。排气速度过快,还可造成倒置的杜汉氏发酵管中出现气泡。

最后,别忘了定期用生物指示剂,监测高压灭菌锅的灭菌效果哦。

最最后,还要啰嗦一句,不要高压灭菌易爆、易挥发、有腐蚀性的物品。那种把调节样品pH值的氢氧化钠溶液和盐酸溶液,拿去高压灭菌的SHA事,就不要做了哈!

主要参考文献:

1、Taylor R B , Jappy B M , Neil J M . Kinetics of dextrose degradation under autoclaving conditions[J]. Journal of Pharmacy and Pharmacology, 1972, 24(2):121-129.

2、Anderson T M , Bodie E A , Goodman N , et al. Inhibitory Effect of Autoclaving Whey-Based Medium on Propionic Acid Production by Propionibacterium shermanii[J]. Applied & Environmental Microbiology, 1986, 51(2):427-8.

3、Kirk B, Hambleton R. Evaluation of a prototype micro‐electronic autoclave cycle integrator[J]. Journal of Pharmacy & Pharmacology, 2011, 33(1):69-74.